循环水处理技术

转炉连铸工程配套的水处理系统是指分工界面红线内的全部水处理系统设备设施及其各项附属设施以及业主方特别指定的设备设施及其各项附属设施。

主要内容如下:

转炉氧枪净环水系统:主要用户为转炉氧枪、副枪。

转炉净环水系统:主要用户为转炉本体、转炉稀油站、转炉一次除尘、环境除尘风机及稀油站、脱硫液压站等设备,转炉区域各层平台洒水降尘。

精炼炉软环水系统:主要用户为LF精炼炉及SVC。

连铸结晶器软水循环水系统:主要用户为连铸结晶器。

连铸间接冷却水系统:主要用户为间接冷却的连铸机设备。

冷媒水系统:主要为蒸发空冷器提供喷淋水。

连铸浊环水系统:主要供给连铸机二次喷淋冷却和设备直接冷却。

连铸安全供水系统:主要为连铸机事故保安供水。

循环泵站红线范围内消防系统。

生产-消防给水系统。

软水给水系统。

生产废水排放系统:主要为本工程产生的废水进行收集,确保达标排放。

连铸旋流井内所有给排水设备设施及其附属设施。

本系统主要供给用户为转炉氧枪,系统使用泵组将循环水加压,管道明设进入综合管廊,使用后的水仅温度升高,未受其它污染,回水经管道经综合廊利用余压进入开式冷却塔降温,进入吸水井,循环使用。

设置旁流过滤器对净环水进行处置,水量为循环水总量的5%。

管路采用单供单回的供水形式,系统的渗漏、蒸发及排污水量,由生产新水管网供给。

本系统主要供给用户为转炉本体、转炉稀油站、一次除尘、环境除尘风机及稀油站等。系统使用泵组将循环

水加压,管道明设进入综合管廊,使用后的水仅温度升高,未受其它污染,回水管道由综合管廊进入热水井,由热水上塔泵加压进入开式冷却塔降温后,进入冷水吸水井,循环使用。

设置旁流过滤器对净环水进行处置,水量为本系统净环水及冷媒水总量的5%。

管路采用单供单回的供水形式,系统的渗漏、蒸发及排污水量,由生产新水管网供给。

本系统主要供给用户为LF精炼炉及SVC,系统使用泵组将循环水加压,通过综合管廊明设进入车间各用户,使用后的水仅温度升高,未受其它污染,回水管道利用余压进入蒸发空冷器降温后,进入冷水吸水井,循环

使用。

管路采用单供单回的供水形式。系统的渗漏、蒸发及排污水量,由厂区软水管网供给。

连铸结晶器循环水系统用户为连铸结晶器。连铸机泵组、供回水管路均独立设置。

系统使用泵组将循环水加压,通过综合管廊明设进入车间各用户,使用后的水仅温度升高,未受其它污染,回水管道利用余压进入空冷器降温后,进入吸水井,循环使用。

设置蒸汽管道用于连铸投产初期软水的加热,加热管池内部分使用材质不低于304不锈钢。

连铸结晶器供水量应能根据生产工艺要求,具备水量调节功能(变频)。

管路采用单供单回的供水形式,系统的渗漏、蒸发及排污水量,由软水管网供给。

系统使用泵组将循环水加压,通过综合管廊进入车间各用户,使用后的水仅温度升高,未受其它污染,回水管道利用余压进入冷却塔,进入吸水井,循环使用。

设置旁流过滤器对净环水进行处置,水量为循环水量的5%。

管路采用单供单回的供水形式,系统的渗漏、蒸发及排污水量,由工业新水管网供给。

本系统为蒸发空冷器提供喷淋水。泵组将水送至空冷器进行喷淋换热,换热后的水落入水箱,经回水槽回到冷媒水井,循环使用。

系统的渗漏、蒸发及排污水量,由生产新水管网供给。

设置旁流过滤器对净环水进行处置,水量为循环水量的5%。

本系统为蒸发空冷器提供喷淋水。泵组将水送至空冷器进行喷淋换热,换热后的水落入水箱,经回水槽回到冷媒水井,循环使用。

系统的渗漏、蒸发及排污水量,由生产新水管网供给。

设置旁流过滤器对净环水进行处置,水量为循环水量的5%。

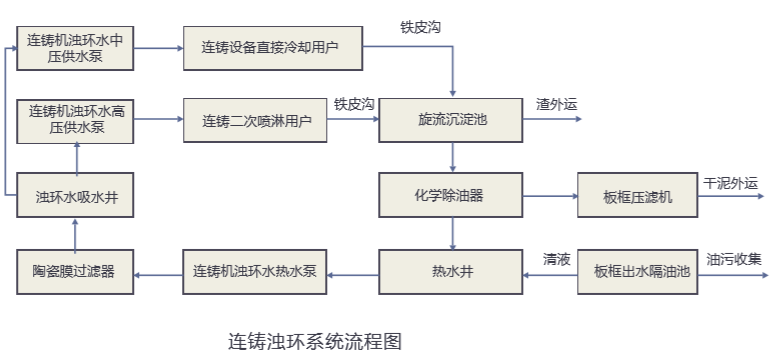

连铸机二次喷淋冷却水

本系统用户主要为连铸机二次喷淋冷却各用户,连铸机二次喷淋冷却水供水量应能根据生产工艺要求,具备水量调节功能(变频)。

各用户的水与设备、坯料直接接触后落入铁皮沟,进入共用旋流井进行沉淀处理。

管路采用单路供水的敷设方式,系统的渗漏、蒸发及排污水量,由生产新水管网供给。

连铸机设备直接冷却水

本系统用户主要为连铸机设备直接冷却各用户,连铸机泵组、管路均独立设置。各用户的水与设备直接接触后落入铁皮沟,进入共用旋流井进行沉淀处理。

管路采用单路供水的敷设方式,系统的渗漏、蒸发及排污水量,水源来自生产新水管网。

连铸浊环水处理系统

各连铸机共用一座旋流井,浊环水进入旋流井沉淀后,一部分用泵加压用于冲渣,。沉淀池内另一部分浊环水经提升泵组加压送化学除油器进行二次沉淀及除油处理,处理后的水进入热水井,由热水泵组提升后进入陶瓷膜过滤器过滤后,再进入冷却塔降温落入浊环冷水池,由各泵组再次提升,循环使用。

系统的蒸发及排污水量,由补水阀根据水池液位自动(或手动)进行补充,水源来自生产新水管网。净环水系统排污水排入浊环水。

连铸污泥脱水采用板框压滤机进行。化学除油器定时排出的污泥进入污泥调节池,上清液指标达到二冷水使用要求后送至热水井。沉降污泥由渣浆泵注入板框压滤机进行泥水分离,清水做隔油处理后回化学除油器,脱水后的污泥进入下方泥斗,由汽车外运至烧结工序。

陶瓷膜过滤器反洗出的泥水混合液排入污泥调节池,与化学除油器排出废水一并进行处理。

连铸安全供水系统用户为连铸机结晶器及连铸二次喷淋冷却水系统。每台连铸机各设置2台柴油机泵,1台服务结晶器循环水系统,1台服务连铸二次喷淋冷却水,旋流井内设置1台柴油机泵,满足2台连铸机同时事故状态下的保安要求。各保安水泵供水时间不低于60分钟。

旋流沉淀池设置以下防淹措施:

设置远程与就地机械液位计各1个,2个液位进行比对,及时发现远传信号失真或错误。

设置两个摄像头,1个观察铁皮沟末端,1个观察泵组运行及就地机械液位。

设置专用调节泵与电动回流阀。

设置专用保安柴油泵。

设置四点式液位控制模型,配套专用调节泵与电动回流阀。

浊环水、净环水、软水各循环系统分别设置水质在线监测装置。(检测指标为pH、氯离子、浊度等),硬度检测承包方提供人工检测数据。

各水池设置在线清理系统,对吸水井部分进行在线清淤,排出的水进入连铸浊环水系统进行沉淀。

设置检修水池,可以至少将系统最大一次检修外排水存入池(有效容积不低于700m)中,避免检修水外排。

水系统运行与主线生产同步率100%。

智能调节水量、水压、水温、控制水质,智能加药,实现水系统自适应运行。

设置空冷器集中喷淋泵组,实现喷淋水质可控,有效延缓空冷器结垢速率。

电气“防闪跳”设置安全可靠,全面提升设备运行保障率。

智能节水

各系统流量检测100%覆盖。

根据水质在线监控数据,智能调节系统串级补水,主动节水、安全节水。

智能节电

变频器控制使工况平顺调节,实现水系统自适应节能。

智能检修

实现设备健康监测,智能判断,快速检修,提高设备完好率。

与业主生产同步率100%,满足业主正常生产及环保排放要求,保证指标,节能减排。

液压板框压滤,提高压滤效率及滤饼含固率,总图布置污泥外运路径简单快捷,保持厂区、作业现场及运输线路环境卫生。

以先进的技术,文明的操作方式,安全的搞好生产运行。

重点处理焦化废水,专用加药,加速悬浮物沉降,高效去除泡沫,保证水质要求。

系统化学清洗预膜,保证系统长期稳定、安全运行。

每次检修开启柴油机泵并做好设备运行记录,并适时倒换备用柴油机泵,确保系统全跳电或系统压力低于正常水平时及时开启,避免紧急情况设备无法正常运转。

严格遵守煤气区域作业安全管理实施细则,重点加强对相关方安全管理监督。

定期组织车间定期开展连铸漏油等应急演练。

接到业主通知后,保证五分钟内具备紧急供水条件。

化学除油器定期冲洗,每月冲洗一遍。

全部废旧滤布、废旧冷却塔及化学除油器填料等由我方进行合法化、无害化处理。

通过招标方式,找有处理资质厂家进行回收或与材料生产厂家协商进行回收处理。

回收方在回收过程中严格按照现行规定执行,制定回收方案,并与业主讨论方案可行性,避免出现运输处理中二次污染。

化学除油器废油由我方严格按照业主要求及时运送至业主指定场所,保持现场整洁卫生。

板框压滤机处理后的污泥严格按照业主要求执行。

生产废水根据水质检测结果,进行排污作业,排污管道设置流量检测。生产废水按照要求排至附近大公辅系统的排水检查井,最终通过大公辅管网进入废水处理厂。

首要目标 满足业主正常生产及各项环保要求

安全红线 坚持安全第一、预防为主、综合治理

服务意识 服从业主管理,时刻维护业主形象及利益

长期合作 移交保证系统正常达标,建立长期合作机制